在电路板SMT焊接过程中,气泡问题可能导致焊接质量下降、器件接触不良等问题。本文将为您提供一些电路板SMT焊接大招,帮助您轻松预防气泡,提高焊接质量。

一、预热PCB板,选择合适的助焊剂

在焊接前对电路板进行预热,有助于降低PCB板表面和焊锡的温度梯度,一般建议将预热温度设置在120℃至180℃之间。另外选择具有良好湿润性和活性的助焊剂,以确保焊接过程中能有效去除焊锡表面的氧化物和杂质,减少气泡产生。同时,注意助焊剂的残留物对PCB板的影响。

二、合理的焊接参数,使用斜坡式焊接

调整焊接参数,如焊接温度、焊接时间和焊锡流量,以获得最佳的焊接效果。焊接温度应略高于焊锡的熔化温度,避免过快冷却导致气泡产生。应采用斜坡式焊接,即先快速加热焊接区,然后逐渐降低焊接速度。同时,斜坡式焊接还有助于防止焊锡溢出或流向PCB板的一侧。

三、定期清洁焊接区域

在焊接过程中,定期清洁焊接区域,以去除焊锡表面的氧化物和杂质。可以使用焊锡清洗剂或湿布擦拭焊接区域,但需确保在焊接过程中不会引起其他问题。

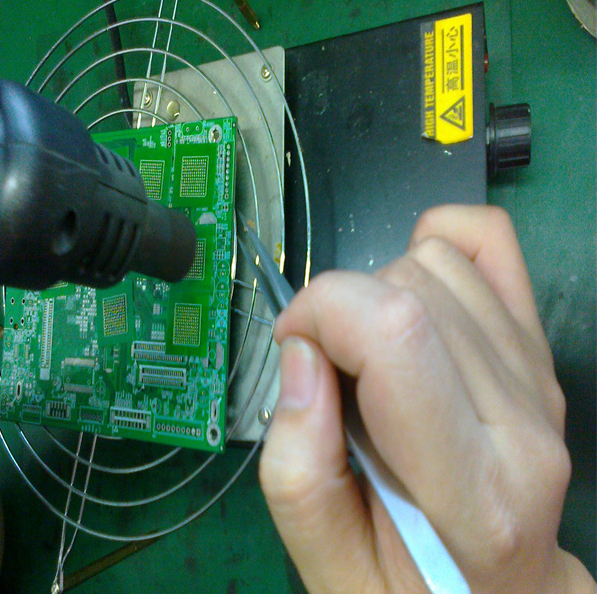

四、使用排气设备

在SMT焊接过程中,使用排气设备将焊接区域内的空气排出,有助于减少气泡的产生。排气设备可以是风扇、鼓风机或真空发生器。

五、提高操作人员技能

提高操作人员的技能和经验,确保焊接过程中遵循正确的操作规范。定期对操作人员进行培训和考核,确保他们掌握预防气泡的技巧。